Produkte

ZIELBESCHREIBUNG:

- 90 % von PUMAs Textilien und Accessoires enthalten über 50 % recycelte oder zertifizierte Materialien

- 90 % von PUMAs Schuhen enthalten mindestens eine Komponente aus recycelten oder zertifizierten Materialien

- Steigerung des Einsatzes von recyceltem Polyester (Textilien und Accessoires) auf 75 % bis 2025

Bezieht sich auf Ziel Nr. 12 für nachhaltige Entwicklung der Vereinten Nationen

RELEVANTE KENNZAHLEN:

- Anteil der Textilien und Accessoires mit 50 % recycelten oder zertifizierten Materialien

- Anteil der Schuhe mit mindestens einer Komponente aus recycelten oder zertifizierten Materialien

- Anteil von recyceltem Polyester bei Textilien und Accessoires

Aus PUMAs ökologischer Gewinn- und Verlustrechnung (Environmental Profit and Loss Account, EP&L) wissen wir, dass über 50 % unseres ökologischen Fußabdrucks bei der Rohmaterialgewinnung und in der Materialherstellung entstehen. Daher hat der flächendeckende Einsatz recycelter oder zertifizierter Rohmaterialien hohe Priorität. Im Rahmen unserer 10FOR25-Strategie haben wir die Ziele für recycelte oder zertifizierte Rohmaterialien wie Baumwolle, Polyester, Leder und Kartonagen bei 100 % festgelegt.

Neben der Messung des Einsatzes recycelter oder zertifizierter Materialien bestimmen wir auch den Anteil aller Produkte aus diesen Materialien. Gemäß unserem PUMA-Nachhaltigkeitsindex, oder S-Index, bestehen S-Index-fähige Textilien und Accessoires zu mindestens 50 % aus zertifizierten oder recycelten Materialien (nach Gewicht). Die Übereinstimmung von PUMA-Schuhen mit dem S-Index messen wir derzeit daran, ob eine oder mehr Hauptkomponenten* aus zertifizierten oder recycelten Materialien besteht.

2021 haben wir ein E-Learning zum PUMA S-Index für die PUMA-Familie entwickelt und verbreitet. Hierdurch erhalten Designer*innen, Entwickler*innen und Produktmanager*innen ein besseres Verständnis für die als nachhaltiger eingestuften Materialien, die Berechnung des PUMA S-Index und die für die externe Kommunikation auf Produktebene erforderlichen Zertifizierungen.

2023 entsprachen 85 % unserer Produkte nach Volumen den Vorgaben unseres S-Index. Wir sind damit auf dem richtigen Weg, unser Ziel von 90 % bis 2025 zu erreichen.

* Hauptkomponenten des Obermaterials sind das sichtbare Obermaterial und seine Bestandteile, das Futter und die Einlegesohle sowie der Strobel als einziger nicht sichtbarer Bestandteil. Diese können aus Textil, Leder, Synthetik (PU) oder TPU hergestellt sein. Ausgeschlossen sind Verzierungen wie Ösen, Schnürsenkel, Kappen, Verzierungen usw. Hauptbestandteil der Unterseite sind Laufsohlen, Zwischensohlen und Einlegesohlen. Diese können aus Gummi, PU, TPU oder EVA hergestellt sein. Ausgenommen sind Zierleisten und Verzierungen.

Styles 2023 | Volumen 2023 | Ziel 2025 | |

Textilien mit mindestens 50 % zertifizierten oder recycelten Materialien | 77 % | 87 % | 90 % |

Accessoires mit mindestens 50 % zertifizierten oder recycelten Materialien | 20 % | 40 %* | 90 % |

Schuhe mit mindestens einer zertifizierten oder recycelten Komponente | 89 % | 93 % | 90 % |

Gesamt | 75 % | 85 % | 90 % |

|

|

|

|

* ausgenommen Produkte von Stichd; für weitere Details zum Berichtsumfang siehe Abschnitt „Geltungsbreich des Berichts“

Auch 2023 haben wir Kollektionen und einzelne Styles aus recycelten Materialien entwickelt und entworfen. Zu den Highlights zählt der Einsatz unserer RE:FIBRE-Technologie für Trikots in der Produktkategorie Teamsport, die aus mindestens 95 % recyceltem Textilabfall und anderen gebrauchten Polyestermaterialien bestehen. Auch unsere Kollektion Downtown in den Produktkategorien Sportstyle und Accessoires haben wir fortgeführt. Die Textilien in dieser Kollektion bestehen zu 20 % bis 30 % aus recycelter Baumwolle, die Accessoires zu mindestens 20 % aus recycelten Materialien. Ein weiterer Höhepunkt: die Produktionssteigerung des Caven, unser Schuh aus mindestens 20 % recycelten Materialien im Obermaterial und mindestens 10 % an der Unterseite. Für die Frühjahr/Sommer- und die Herbst/Winter-Kollektion 2023 haben wir über eine Million Produkte für unsere Downtown-Kollektion sowie drei Millionen Paar Cavens produziert.

Mindestens 20 % des Obermaterials und 10 % der Unterseite des PUMA Caven bestehen aus recycelten Materialien.

LEBENSZYKLUSANALYSEN UNSERER PRODUKTE

2023 haben wir weitere Lebenszyklusanalysen (Life Cycle Assessments, LCAs) für unsere Produkte durchgeführt. Die Ergebnisse dienen uns als quantifizierbare Messungen unserer Aktivitäten auf dem Weg zu mehr Nachhaltigkeit in unseren Produkten durch Erforschung von Alternativen für eine sicherere, sauberere und nachhaltigere Wertschöpfungskette. Zudem regen sie zur Innovation unserer Produkte und Prozesse an, damit diese die wachsenden Erwartungen der Gesellschaft und der Wirtschaft hinsichtlich Nachhaltigkeit und Transparenz erfüllen.

Sphera, eine der führenden Beratungsorganisationen in diesem Bereich, hat bei ihren Analysen der Umweltauswirkungen LCA-Studien für alle Phasen des Produktlebenszyklus durchgeführt – von der Gesamtproduktion mit Materialeinkauf und Energie bis hin zum Lebensende.

LCAs erfolgen nach ISO 14040 und ISO 14044. Ein externes Komitee hat die Arbeit und die Einhaltung der genannten Standards in Form eines Peer Reviews geprüft.

LCA ZWEIER PUMA-BESTSELLER

Wir haben zwei unserer Beststeller-Produkte – die Sandale PUMA POPCAT 20 und den Schuh PUMA SMASH v2L – einer LCA-Studie unterzogen, um ihren ökologischen Fußabdruck entlang der Wertschöpfungskette („Cradle-to-Grave”, ohne Nutzungsphase) zu messen. Die Prüfungen vermitteln uns ein besseres Verständnis der Schwachstellen der Wertschöpfungskette, also die maximalen Auswirkungen auf das Klima und auf den Energie- und Wasserverbrauch, und helfen uns, für einen besseren ökologischen Fußabdruck der Produkte nachhaltigere Optionen in verschiedenen Phasen zu identifizieren. Folgende Produkte wurden im Rahmen der Studie untersucht:

Sandale PUMA POPCAT 20, Bruttogewicht pro Paar: 0,381 kg

Schuh PUMA SMASH v2L, Bruttogewicht pro Paar: 0,955 kg.

↗ G.30 TreibhAUSpotenzial

Die Ergebnisse der LCA lassen sich wie folgt zusammenfassen:

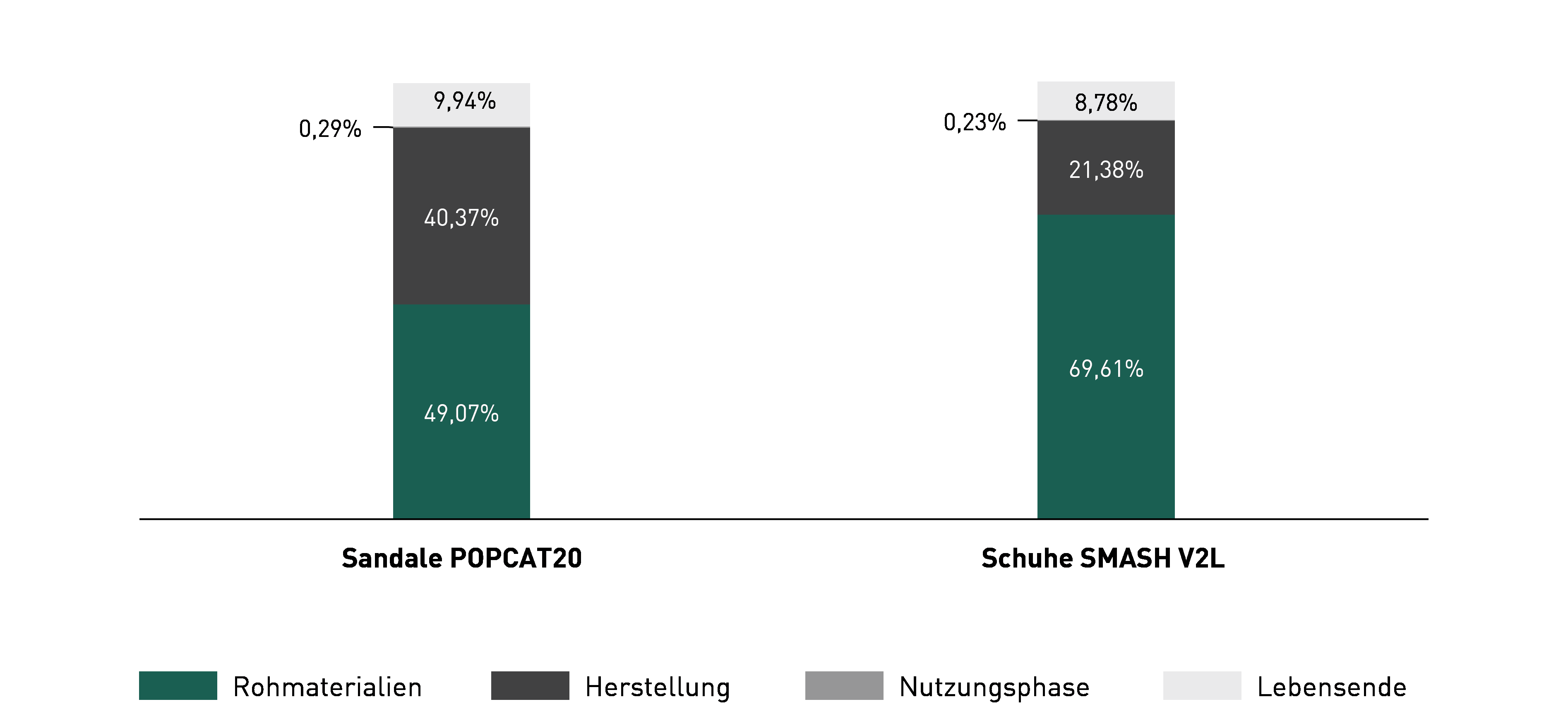

Das Treibhauspotenzial (Global Warming Potential, GWP) der POPCAT 20 (in kg CO2e) steht in Abhängigkeit zu den eingesetzten Rohmaterialien wie Polyesterstoff, Chemikalien, usw. (49,07 %), zum Energieverbrauch bei der Herstellung (40,37 %) und zum Lebensende (9,94 %). Ethylen-Vinylacetat (EVA) und Polyurethan (PU)-Synthetik machen den Hauptanteil aus.

Beim SMASH v2L hingegen wird das GWP (in kg CO2e) von den Materialien für das Hauptelement, Teile und Komponenten (69,61 %), der Produktionsenergie (21,38 %) und dem Lebensende (8,78 %) beeinflusst. Hier machen Polyesterstoffe und Gummi den Hauptanteil aus.

Schuhe müssen in der Regel nicht häufig gereinigt werden, daher sind auch die Auswirkungen der Nutzungsphase unwesentlich und die CO2-Emissionen in dieser Phase bleiben für beide Produkte unberücksichtigt. Die Lebensendphase umfasst Wiedernutzung, Recycling, Verbrennung und Deponielagerung basierend auf europäischen Szenarien. Auf sie entfallen ca. 9,94 % bei der POPCAT 20 und 8,78 % beim SMASH v2L.

↗ G.31 UMWELTFUSSABDRUCK1-2

1Primärenergie ist die Energiemenge, die direkt aus natürlichen Rohstoffen gewonnen wird: Kohle, Öl, Erdgas und Uran

2Blauwasser ist Wasser, das aus Oberflächen- und Grundwasserreservoirs gewonnen wird und bei der Herstellung des Produkts verdampft oder im Produkt aufgenommen wird.

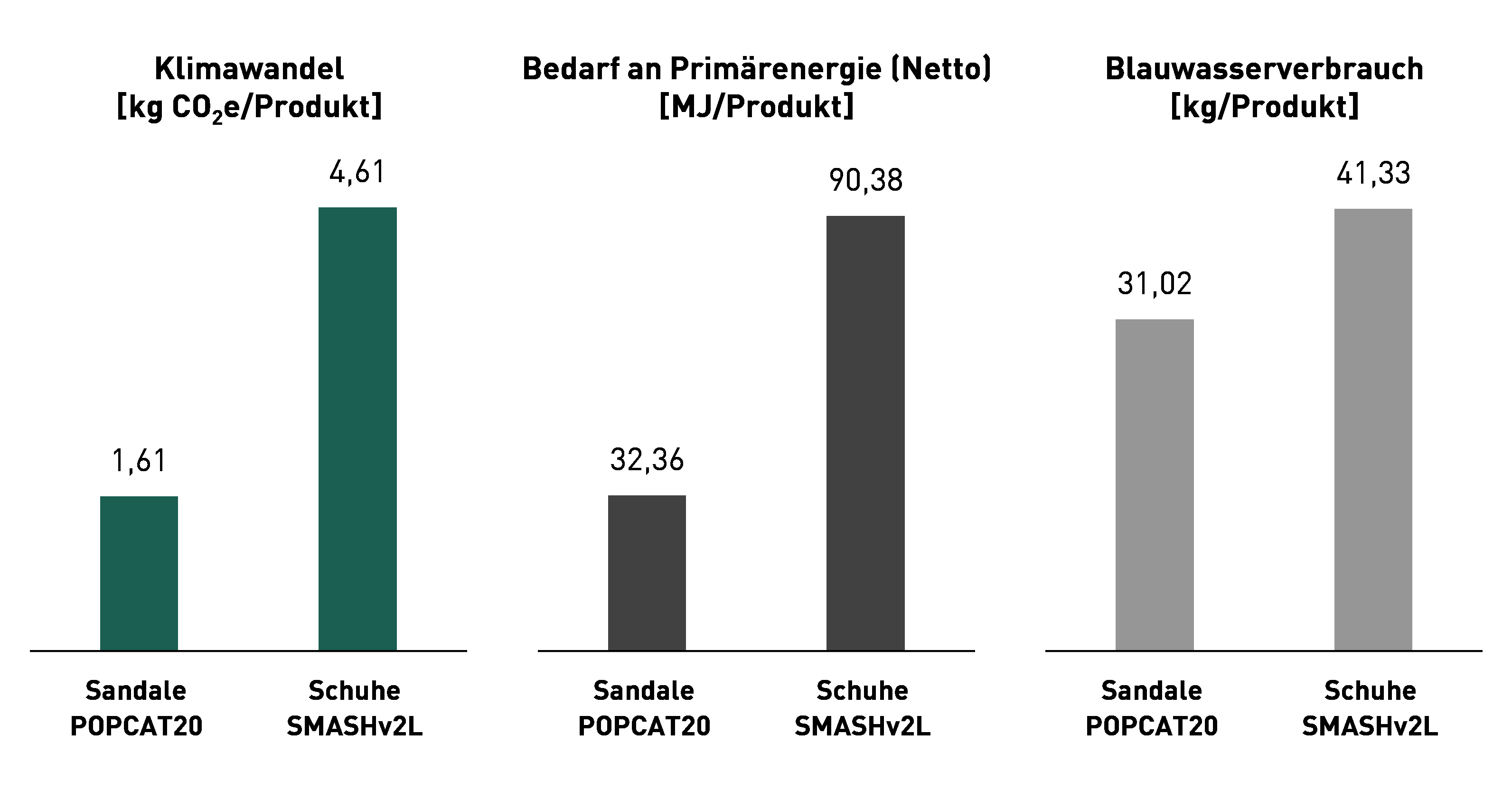

Das GWP der Sandale liegt bei 1,61 kg CO2e. Der Primärenergieverbrauch beläuft sich auf insgesamt 32,36 MJ; hauptsächlich durch EVA (60,60 %) und PU-Synthetik (11,48 %). Beim Blauwasserverbrauch (31,02 kg) trägt das PU-Synthetik-Gemisch aus 52 % recyceltem Polyester und 48 % PU den größten Anteil bei (51,85 %), gefolgt von anderen Materialien, Chemikalien, Strom und Kraftstoff.

Das GWP des Schuhs beträgt 4,61 kg CO2e. Der Polyesterstoff und Gummi tragen mit 30,04 % bzw. 22,04 % wesentlich zum Primärenergieverbrauch (90,38 MJ) bei. Der Blauwasserverbrauch liegt bei 41,33 kg, einen großen Anteil macht das mit PU beschichtete Leder (33,41 %) aus.

Im Vergleich zum SMASH v2L lässt die POPCAT 20 einen wesentlich kleineren CO2-Fußabdruck (65 %) erkennen, was teilweise auf das um 60 % geringere Nettogewicht der POPCAT 20 zurückzuführen ist. Die Analyse des CO2-Fußabdrucks der Materialien hat gezeigt, dass EVA bei der POPCAT 20 für 64,50 % der Klimabelastung verantwortlich ist, während es beim SMASH v2L hauptsächlich Polyester und Gummi (65,40 %) sind. Die kohlenstoffarmen Materialien wie EVA tragen ebenfalls zum kleineren CO2-Fußabdruck der POPCAT 20 bei. Der Energieverbrauch bei der Herstellung lag bei der POPCAT 20 52 % unter dem Wert für den SMASH v2L; auch dies kann auf das geringere Nettogewicht und das einfache Design der Sandale zurückgeführt werden.

Der CO2-Fußabdruck des SMASH v2L liegt zwar über dem der POPCAT 20, ist jedoch wesentlich geringer (4,61 kg CO2e) als bei anderen Schuhen, die 2021 im Rahmen von LCAs untersucht wurden, so zum Beispiel der Future Rider Play on (9,49 kg CO2e) und der Velocity Nitro (7,60 kg CO2e). Beide weisen ein geringeres Nettogewicht pro Paar (0,78 kg bzw. 0,72 kg) auf als der SMASH v2L (0,955 kg). Der SMASH v2L besteht unter anderem aus recyceltem Polyester, recyceltem PU und recyceltem Gummi, verwendet recycelte Verpackungsmaterialien und besteht zudem zu einem wesentlich geringeren Anteil aus Leder – daher ist sein CO2-Fußabdruck im Vergleich zum Rider Play on und zum Velocity Nitro kleiner.

Die wichtigsten Ergebnisse der LCA-Studie: Schuhe müssen in Zukunft ein geringeres Gewicht aufweisen, umweltverträglichere Materialien wie recycelter Polyester oder recyceltes PU müssen vermehrt zum Einsatz kommen und der Anteil umweltschädlicher Materialien wie Virgin PU und Virgin Polyester muss reduziert werden. Die Beschaffungskette für Schuhe ist komplex und umfasst mehrere Phasen: Rohmaterialgewinnung, Verarbeitung, Beschichtung, Konfektionierung, Vertrieb und Lebensende. Die LCA-Studie hat uns die Umweltauswirkungen der Wertschöpfungskette unserer Produkte verdeutlicht.

Anhand der LCA-Ergebnisse sensibilisieren wir unsere Mitarbeiter*innen für den Umweltfußabdruck und verbessern diesen gleichzeitig durch den Einsatz nachhaltigerer (recycelter oder biosynthetischer) Materialien, durch die Optimierung von Ressourceneffizienz und Energieverbrauch sowie durch die Förderung erneuerbarer Energien entlang der Wertschöpfungskette und der Kreislaufwirtschaft unserer Produkte.

LCA zum vergleich von trikots aus VIRGIN POLYESTER, pet-RECYCeltem POLYESTER bzw. RE:FIBRE-POLYESTER

2023 haben wir Sphera mit einer vergleichenden LCA von drei Trikots beauftragt, die entlang unserer Beschaffungskette in der Türkei aus Virgin Polyester, PET-recyceltem Polyester bzw. RE:FIBRE-Polyester hergestellt werden. Für RE:FIBRE wird hauptsächlich Verschnitt aus Fabriken, mangelhafte Ware und getragene Kleidung recycelt. PET-recycelter Polyester wird aus PET-Flaschen gewonnen.

Für die LCA wurde der „Cradle-to-Grave“-Ansatz angewendet mit dem Ziel, die Umweltauswirkungen in Zusammenhang mit der Herstellung der drei Trikots zu messen. Folgende Produkte wurden im Rahmen der Studie untersucht:

Im Studienumfang enthalten waren Rohmaterialbeschaffung und -gewinnung und der Rohmaterialientransport zur Produktionsstätte sowie Herstellung, Vertrieb, Nutzungsphase, Lebensendphase und Verpackung der Trikots.

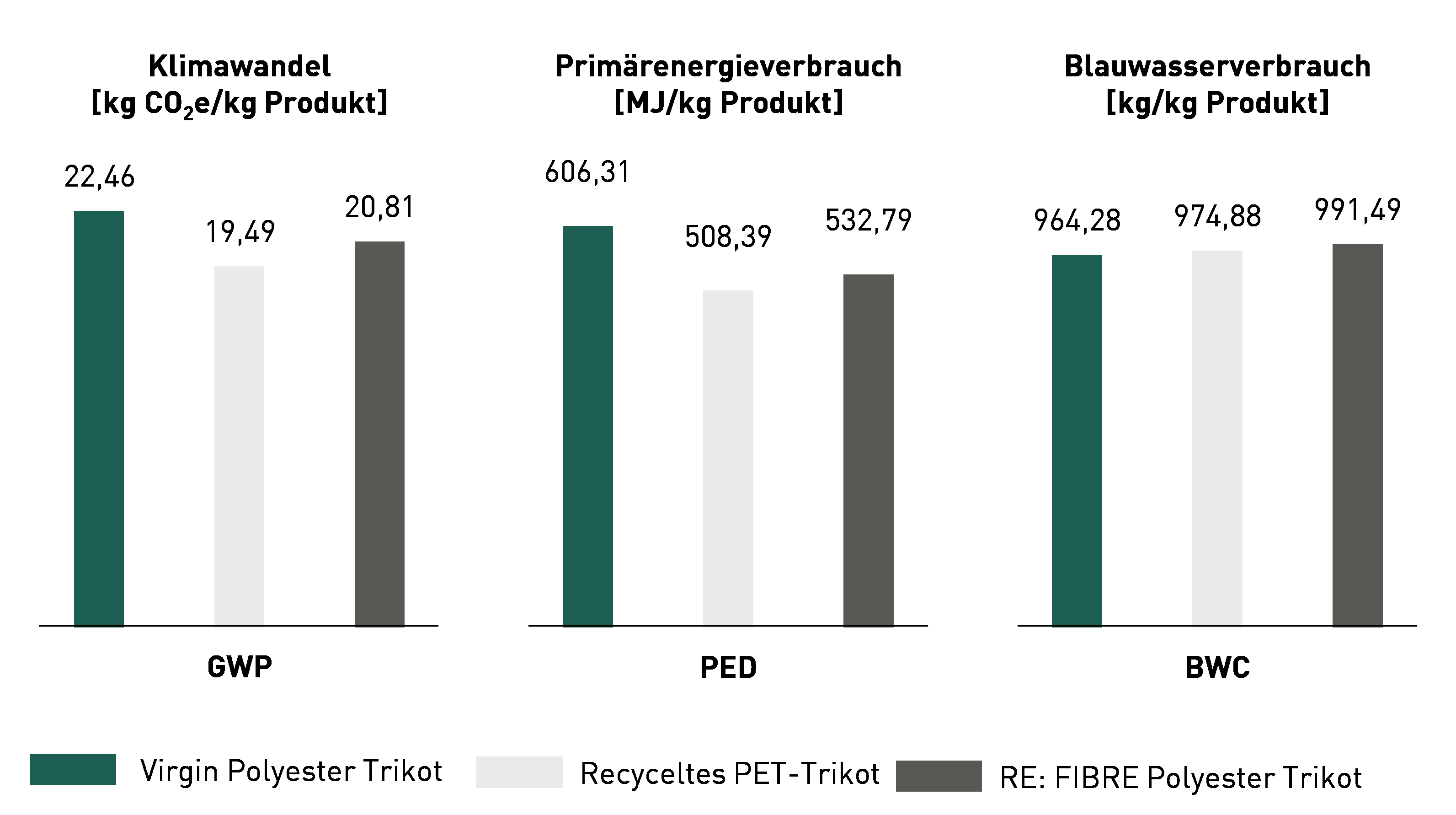

Die Ergebnisse zeigen den kleinsten CO2-Fußabdruck pro Kilogramm beim Trikot aus PET-recyceltem Polyester (13,19 % unter dem aus Virgin Polyester). Das Erderwärmungspotenzial (GWP) des Trikots aus RE:FIBRE-Polyester pro Kilogramm lag hingegen 7,31 % unter dem aus Virgin Polyester. Das RE:FIBRE-Trikot besteht zu 57 % aus chemisch recyceltem Polyester, dessen GWP höher ist als der von mechanisch recyceltem Polyester, aber geringer ist als der von Virgin Polyester.

Beim Bedarf an Primärenergie lässt sich ein ähnlicher Trend und derselbe Grund wie beim CO2-Fußabdruck erkennen: Für das Trikot aus PET-recyceltem Polyester und das aus RE:FIBRE-Polyester werden 16,15 % bzw. 12,13 % weniger Primärenergie pro Kilogramm verbraucht als für das Trikot aus Virgin Polyester.

Der Wasserverbrauch pro Kilogramm für das Trikot aus PET-recyceltem Polyester und für das aus RE:FIBRE-Polyester liegt 1,10 % bzw. 2,82 % über dem für das Virgin-Polyester-Trikot.

Die Umweltauswirkungen der Textile-to-Textile-Technologie sind zwar im Vergleich zum mechanischen Recycling derzeit noch weitreichender, wir wollen das RE:FIBRE-Programm jedoch auch für die Entwicklung einer langfristigen Lösung für Textilabfall nutzen. Zudem soll die Technologie eingesetzt werden, um Plastikflaschen als Hauptquelle für recycelten Polyester für die Modeindustrie abzulösen und entsprechend unabhängiger von diesen Flaschen zu werden. Wir sind der Überzeugung, dass die Technologie in Zukunft energieeffizienter gestaltet werden kann.

Angesichts der zunehmenden Anforderungen an das Abfallmanagement haben wir in ressourceneffiziente Produktionsverfahren investiert, um Textilabfall zu vermeiden. Die zunehmende Menge an Textilabfall, die auf Mülldeponien entsorgt wird, stellt ein Umweltrisiko dar. Deshalb gehören die Neuorientierung für unsere Produktionsvorgänge und ein kreislauffähiges Geschäftsmodell auch zu den Prioritäten unserer Nachhaltigkeitsstrategie.

Wir haben ein Video zu RE:FIBRE produziert, in dem Interessierte alles über den technischen Prozess erfahren.

Der RE:FIBRE Prozess besteht aus vier Phasen:

- Sammeln und Sortieren von Textilabfällen und sonstigen Materialien, die früher als unbrauchbar galten

- Zerteilen und Mischen der gesammelten Materialien

- Auflösen, Filtern und Polymerisieren: Auflösen des zerteilten Polyesters und Herausfiltern der Farbstoffe in einem chemischen Recyclingprozess

- Schmelzen, Spinnen, Stricken und Nähen: Durch das Schmelzen können die neuen Polymere gesponnen und zu Kleidungsstücken vernäht werden. Das entstandene RE:FIBRE-Material ist so gut wie neu und kann immer wieder recycelt werden.

↗ G.32 UMWELTFUSSABDRUCK VON POLYESTERTRIKOTS1-2

1Primärenergie ist die Energiemenge, die direkt aus natürlichen Rohstoffen gewonnen wird: Kohle, Öl, Erdgas und Uran

2Blauwasser ist Wasser, das aus Oberflächen- und Grundwasserreservoirs gewonnen wird und bei der Herstellung des Produkts verdampft oder im Produkt aufgenommen wird.

LCA zum vergleich von drei stoffarten

Wir haben Sphera mit einer weiteren vergleichenden LCA beauftragt: jeweils ein Kilogramm eines Stoffs aus 100 % neuer, stückgefärbter Baumwolle, aus einem Gemisch aus 75 % neuer und 25 % stückgefärbter Baumwolle, die aus ungefärbter Baumwolle recycelt wurde, und aus einem Gemisch aus 75 % neuer und 25 % stückgefärbter Baumwolle, die aus gefärbter Baumwolle recycelt wurde.

Bei der Stückfärbung wird das fertige Produkt am Stück gefärbt; bei der Garnfärbung wird das Garn erst nach dem Färben verwoben

Für dieses LCA wurde der „Cradle-to-Gate”-Ansatz angewendet, daher blieben Nutzungsphase und Lebensende unberücksichtigt.

Hauptziel dieser Studie war die Messung der Umweltauswirkungen bei der Herstellung der drei Stoffe in verschiedenen Lebenszyklusstufen der Beschaffungskette, einschließlich Rohmaterialbeschaffung und Energieträger. Die Primärdaten, die für die Studie herangezogen wurden, wurden bei zwei PUMA-Fabriken in Bangladesch und einer in der Türkei erfasst. Sie umfassen den gesamten Produktionsprozess einschließlich Beschaffung, Vorbearbeitung, Garnspinnerei, Stricken, Prüfung, Vorbehandlung, Färbung, Verdichtung und Trocknung.

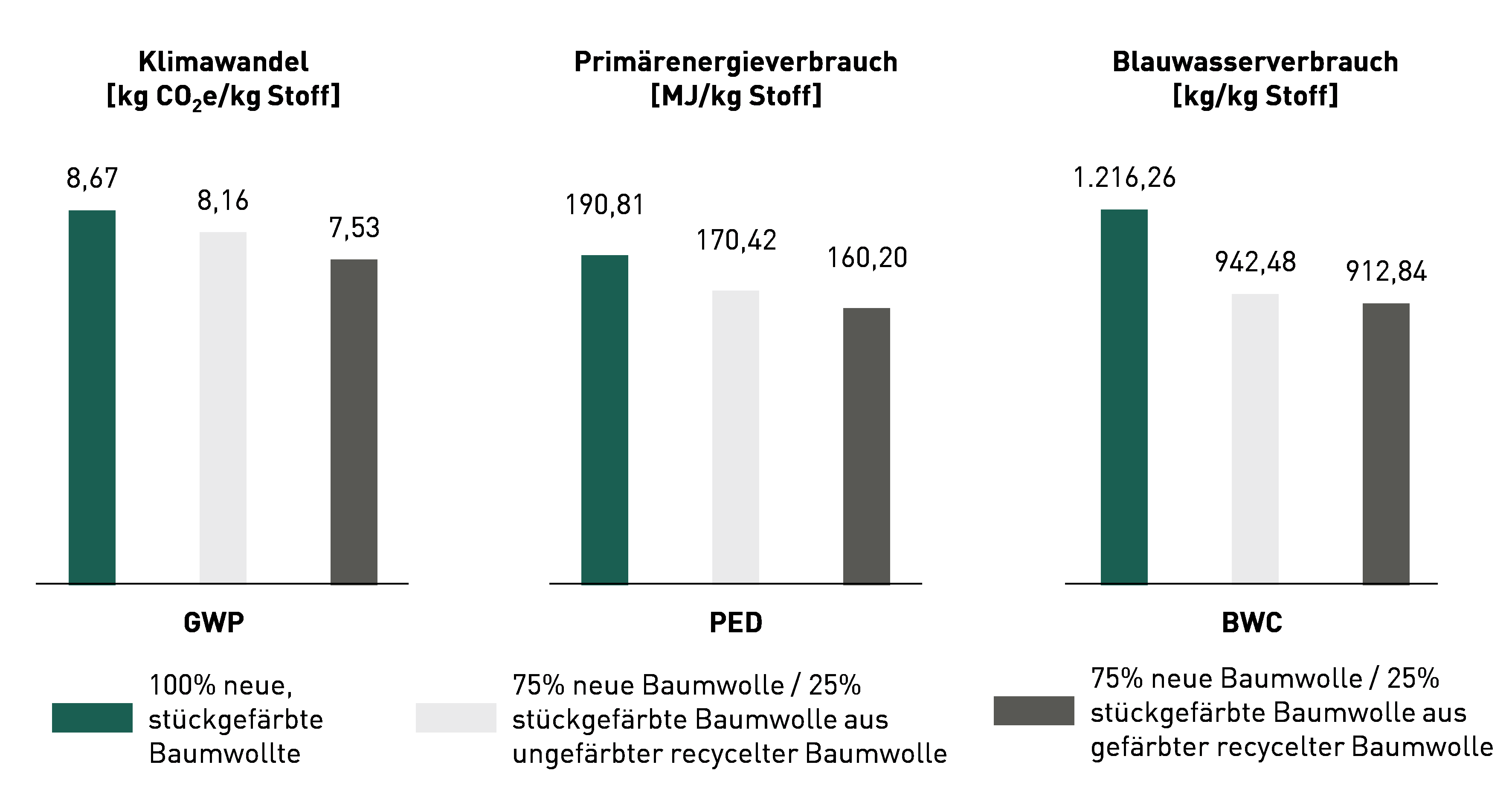

Die LCA-Ergebnisse zeigen beim Stoff aus 75 % neuer und 25 % stückgefärbter Baumwolle, die aus ungefärbter Baumwolle recycelt wurde, einen 5,83 % kleineren CO2-Fußabdruck gegenüber dem Stoff aus 100 % neuer, stückgefärbten Baumwolle. Dies ist hauptsächlich auf die 25 % ungefärbter recycelter Baumwolle zurückzuführen. Der CO2-Fußabdruck des Stoffs mit 25 % stückgefärbter Baumwolle aus gefärbter recycelter Baumwolle war 13 % geringer als der des 100 % neuen Baumwollstoffs, der stückgefärbt wurde. Der Grund hierfür liegt größtenteils an den 25 % gefärbter recycelter Baumwolle. Im Vergleich der drei Stoffe sind die Umweltauswirkungen des Gemischs mit 25 % stückgefärbter Baumwolle aus gefärbter recycelter Baumwolle am geringsten, denn das Garn wird aus gefärbtem Stoff recycelt und erfordert daher weniger Chemikalien und Energie während des Färbeprozesses.

↗ G.33 UMWELTFUSSABDRUCK VON BAUMWOLLSTOFFEN

Der größte CO2-Fußabdruck steht in Zusammenhang mit dem herkömmlichen Färbeverfahren für Stoffe, gefolgt vom Baumwollanbau und der Garnspinnerei. Der Bedarf an Primärenergie hängt größtenteils mit dem Baumwollanbau sowie mit den herkömmlichen Färbeverfahren für Stoffe zusammen. Der höchste Wasserverbrauch entsteht im Baumwollanbau, gefolgt vom herkömmlichen Färbeverfahren und den Verdichtungs- und Trocknungsprozessen.

Im Rahmen der Studie haben wir auch die Umweltauswirkungen von drei Färbetechnologien, unter anderem herkömmliche und Pad-Steam-Prozesse, für die drei Stoffarten untersucht. Beim Pad-Steam-Färben werden Chemikalien oder Farbstoffe mit Hilfe einer Textilveredelungstechnik in zwei Schritten – Padding und Bedampfen – auf den Stoff aufgetragen. Mit diesem Verfahren werden eine einheitliche Färbung erzielt und die Stoff- und Nutzungseigenschaften verbessert. Die Studie wurde in einer Fabrik in der Türkei durchgeführt, in der beide Technologien zur Anwendung kommen. Das herkömmliche Färbeverfahren für Strickwaren ist in der Regel ein Batch-Prozess, d. h. der Stoff wird mit Wasser, Chemikalien und Farbstoffen geladen und über einen spezifischen Zeitraum bearbeitet. Das Pad-Steam-Färbeverfahren hingegen ist ein kontinuierlicher Prozess, bei dem der Stoff einige Sekunden lang in die Färbelösung getaucht, unmittelbar danach durch eine Walze geführt und dann bedampft wird. Im Vergleich zum herkömmlichen Färbeverfahren ist Pad-Steam-Färben ressourceneffizienter, was auch die Ergebnisse der LCA-Studie belegen: Die Umweltauswirkungen vom Pad-Steam-Verfahren sind geringer, der Energieverbrauch liegt 81,9 % und der Wasserverbrauch 80,5 % unter dem des herkömmlichen Färbeverfahrens.

Der CO2-Fußabdruck des Pad-Steam-Verfahrens ist bei allen drei Stoffarten im Vergleich zum herkömmlichen Färbeverfahren kleiner: 34,8 % bei 100 % neuer, stückgefärbter Baumwolle, 36,9 % bei dem Gemisch aus 25 % stückgefärbter Baumwolle aus ungefärbter recycelter Baumwolle und 25,02 % bei dem Stoff mit 25 % stückgefärbter Baumwolle aus gefärbter recycelter Baumwolle. Vergleichbare Trends ließen sich beim Primärenergiebedarf und beim Wasserverbrauch erkennen.

Die Ergebnisse zeigen deutlich, dass der Einsatz recycelter Baumwollstoffe geringere Umweltauswirkungen hat und daher zukünftig vermehrt in der Produktentwicklung berücksichtigt werden muss. Derzeit stößt die Steigerung des Anteils recycelter Baumwolle auf über 25 % in einem Baumwollgemisch jedoch noch auf technische Grenzen. Daher bedarf es innovativer Lösungen. Zudem könnten unsere Lieferanten bessere Färbetechnologien mit kleinerem Umweltfußabdruck wie das Pad-Steam-Verfahren einsetzen.

MATERIALherkunft

Die Kartierung und Bewertung von Risiken und Auswirkungen in den unteren Ebenen unserer Beschaffungskette zeigt Möglichkeiten für Verbesserungen auf.

BAUMWOLLE

2023 haben wir ca. 34.000 Tonnen Baumwolle bezogen. Um unsere Ziele für 100 % zertifizierte oder recycelte Baumwolle zu erreichen, fordern wir von unseren Lieferanten, ausschließlich Baumwolle von Farmen, die für ihre gute landwirtschaftliche Praxis und die Einhaltung der Menschenrechte lizensiert bzw. zertifiziert sind, oder aber recycelte Baumwolle einzukaufen. 96 % der für PUMA-Produkte verwendeten Baumwolle kommt aus den USA, aus Brasilien, Australien, Indien, Bangladesch, Vietnam, Indonesien und der Türkei.

LEDER

2023 haben wir ca. 3.500 Tonnen Rindsleder eingekauft. Um die Nachverfolgbarkeit des Leders, das für PUMA-Produkte verarbeitet wird, zu verbessern, messen wir die entsprechenden Bewertungen unserer Lederhersteller mit Zertifizierung der Leather Working Group (LWG). Das Leder für PUMA-Schuhe stammt größtenteils aus den USA (61 %), gefolgt von Argentinien (27 %), Australien (6 %) und Brasilien (5 %). Zudem überwachen wir die Nachverfolgbarkeit bei unseren Gerbereien mit LWG-Medaillenbewertung. Die meisten Gerbereien für Veloursleder arbeiten nicht nur direkt mit Gerbereien, sondern auch mit Agenten und Vermittlern, um stabile Beschaffungsmengen zu gewährleisten, da Veloursleder ein Nebenprodukt der Volllederindustrie sind. Dadurch wird die Nachverfolgbarkeit zur Herausforderung. Dies ist auch der Grund, warum unsere LWG-Gerbereien für Veloursleder bei der Nachverfolgbarkeit schlechter abschneiden als die für Vollleder. Wir beabsichtigen, die Nachverfolgbarkeit bei allen unseren Gerbereien mit LWG-Medaillenbewertung mit der Zeit zu verbessern.

MATERIALverbrauch

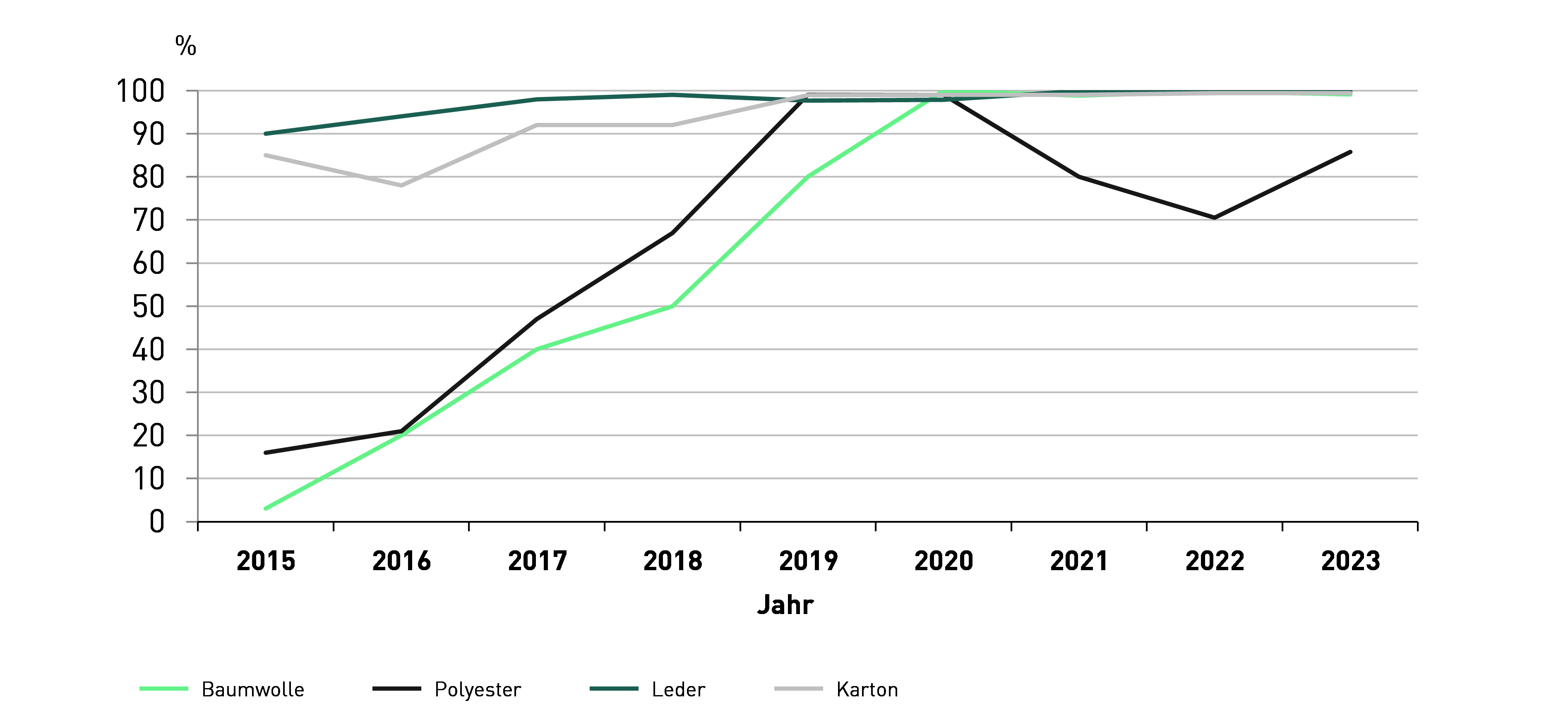

↗ G.34 ENTWICKLUNG VON zertifizierten oder recycelten MATERIALIEN1-2

1Baumwolle und Polyester inklusive Materialien für Textilien und Accessoires (inklusive Trims)

2Extrapolation für 2023 basiert auf Echtdaten von Jan-Sep 2023 und Vorjahresdaten von Okt-Dez 2022

Wie bereits in den Vorjahren machten auch 2023 Baumwolle der Better Cotton Initiative, recycelte bzw. Biobaumwolle, Polyester mit bluesign®- oder OEKO-TEX®-Zertifizierung, recycelter bzw. biobasierter Polyester und Leder aus Gerbereien mit LWG-Zertifizierung bzw. recyceltes Leder einen Großteil unserer Materialien aus. Zudem verwenden wir ausschließlich Daunenfedern mit Zertifizierung des Responsible Down Standard (RWS). 84 % unserer künstlich hergestellten Zellulose-Fasern (Man-Made Cellulosic Fibres, MMCF) werden von Lieferanten mit Green-Shirt-Bewertung durch eine im Hot-Button-Bericht der Nichtregierungsorganisation Canopy nachgewiesene Erfolgsbilanz im Bereich Nachhaltigkeit produziert. Folglich entsprechen bereits über 87 % unserer Textilien, 40 % unserer Accessoires und 93 % unserer Schuhprodukte dem PUMA-Nachhaltigkeitsindex, oder S-Index.

Bei unseren Schuhen sind Nachverfolgbarkeit und Erfassung komplexer, denn sie bestehen aus mehreren Komponenten, hauptsächlich Polyester, Polyurethan, Gummi, Leder und Nylon. In Übereinstimmung mit unseren früheren Zielen haben wir bei Leder aus LWG-zertifizierten Gerbereien einen Anteil von 99,7 % erreicht.

2023 stammten 99,2 % unserer Baumwolle und 85 % unseres Polyesters aus zertifizierten Quellen bzw. waren recycelt.

Obwohl Wolle auch im vergangenen Jahr nur selten zum Einsatz kam (6.566 kg), nimmt die Anzahl der Fabriken mit Zertifizierung nach dem RWS stetig zu. Nach einer Schulung zum Thema RWS für unsere qualifizierten Lieferanten haben wir nun sechs RWS-zertifizierte Fabriken entlang unserer Beschaffungskette. Für 2025 haben wir uns 100 % zertifizierte Wolle zum Ziel gesetzt.

Kleidung | Accessoires | Schuhe | Gesamt | |

Better Cotton | 90,6 % | 23,2 % | 8,0 % | 90,3 % |

Recycelt | 8,6 % | 16,7 % | 1,6 % | 8,6 % |

Bio | 0,3 % | 0,3 % | 0,3 % | |

Konventionell | 0,6 % | 59,7 % | 90,5 % | 0,9 % |

Polyester | Kleidung | Accessoires | Schuhe | Gesamt |

Recycelt | 68,4 % | 29,3 % | 56,5 % | 61,8 % |

Oekotex® / bluesign® | 30,3 % | 54,5 % | 8,1 % | 23,3 % |

Sorona® | 0,1 % | 0,2 % | 0,1 % | |

Konventionell | 1,2 % | 16,2 % | 35,2 % | 14,8 % |

Künstlich hergestellte Zellulose-Fasern | Kleidung | Accessoires | Schuhe | Gesamt |

Faserproduzenen mit Green-Shirt-Rating** | 82,4 % | 72,7 % | ||

Ecovero® | 12,7 % | 0,7 % | 11,3 % | |

Konventionell | 4,9 % | 100,0 % | 99,3 % | 16,0 % |

Polyamid (Nylon) | Kleidung | Accessoires | Schuhe | Gesamt |

Recycelt | 26,4 % | 60,2 % | 2,0 % | 19,3 % |

Oekotex® / bluesign® | 70,8 % | 38,2 % | 13,9 % | 46,9 % |

Konventionell | 2,8 % | 1,6 % | 84,2 % | 33,8 % |

Leder | Kleidung | Accessoires | Schuhe | Gesamt |

Von Gerbereien mit LWG-Medaillen-Bewertung | 99,96 % | 99,7 % | ||

Recycelt | 0,04 % | 0,04 % | ||

Konventionell | 100,0 % | 0,22 % | ||

Gummi | Kleidung | Accessoires | Schuhe | Gesamt |

Synthetisch | 34,7 % | 52,6 % | 93,9 % | 93,0 % |

Natur | 65,3 % | 32,5 % | 1,2 % | 1,9 % |

Recycelt | 15,0 % | 4,9 % | 5,1 % | |

PU | Kleidung | Accessoires | Schuhe | Gesamt |

Recycelt | 2,4 % | 1,5 % | 2,4 % | 2,4 % |

Oekotex® / bluesign® | 93,4 % | 0,8 % | ||

Auf Wasserbasis | 0,02 % | 1,1 % | 1,0 % | |

Auf Biobasis | 0,4 % | 0,4 % | ||

Konventionell | 4,3 % | 98,48 % | 96,1 % | 95,4 % |

Daunen | Kleidung | Accessoires | Schuhe | Gesamt |

Mit RDS-Zertifizierung | 100 % | 100 % | ||

|

|

|

|

|

* Inklusive Verzierungen, ohne Lizenzproduktion und Produktion von Stichd. Für Details zum Berichtsumfang, siehe Abschnitt "Geltungsbereich des Berichts".

** Faserproduzenten mit Green-Shirt-Rating gemäß dem jährlichen Canopy Hot Button Report bestärken ihre Faserlieferanten zur Verpflichtung zu CanopyStyle sowie zur Durchführung von Canopy Audits.

2023 | Ziel 2025 | |

Kleidung | ||

Zertifizierte oder recycelte Baumwolle | 99,4 % | 100 % |

Zertifizierter oder recycelter Polyester | 98,8 % | 100 % |

Zertifizierte oder recycelte Viskose | 95,1 % | 100 % |

Zertifiziertes oder recyceltes PU | 95,7 % | NA |

Accessoires | ||

Zertifizierte oder recycelte Baumwolle | 40,3 % | 100 % |

Zertifizierter oder recycelter Polyester | 83,8 % | 100 % |

Zertifizierte oder recycelte Viskose | 0,0 % | 100 % |

Zertifiziertes oder recyceltes Leder | 0,0 % | 100 % |

Zertifiziertes oder recyceltes PU | 1,5 % | NA |

Schuhe | ||

Zertifizierte oder recycelte Baumwolle | 9,5 % | 100 % |

Zertifizierter oder recycelter Polyester | 64,8 % | 100 % |

Zertifizierte oder recycelte Viskose | 0,7 % | 100 % |

Zertifiziertes oder recyceltes Leder | 100 % | 100 % |

Zertifiziertes oder recyceltes PU | 3,9 % | NA |

L&P-Papier/-Kartonagen** | ||

Recycelt und/oder FSC-zertifiziert | 99,4 % | 100 % |

|

|

|

* Inklusive Verzierungen, ohne Lizenzproduktion und Produktion von Stichd. Für Details zum Berichtsumfang, siehe Abschnitt "Geltungsbereich des Berichts".

** Inklusive Außenkartonagen (in den Vorjahren nicht berücksichtigt)

Von 2022 bis 2023 ist die Anzahl der Fabriken mit Zertifizierung nach dem Global Recycling Standard (GRS) bzw. dem Recycled Claim Standard (RCS) von 145 auf 159 gestiegen. Diese Entwicklung spiegelt den größeren Anteil recycelter Materialien in unserem Portfolio wider, das wir kontinuierlich um nachhaltigere Produkte erweitern. Auch die Anzahl der RWS-zertifizierten Fabriken ist in dem Zeitraum gewachsen.

GRS/RCS | GOTS | OCS | RDS | RWS | LWG | |

Textilien und Accessoires Ebene 1 und 2 | 128 | 30 | 23 | 6 | 6 | NA |

Schuhe Ebene 1 und 2 | 31 | 0 | 1 | NA | 1 | NA |

32 Gold | ||||||

Ledergerbereien | 4 Silber | |||||

|

|

|

|

|

|

|

1GRS: Global Recycling Standard, RCS: Recycled Claim Standard, OCS: Organic Content Standard; GOTS: Global Organic Content Standard; RDS: Responsible Down Standard, RWS: Responsible Wool Standard, LWG: Leather Working Group.